危险废物处置场生产过程中产生的废水有毒有害成分较为复杂、污染程度较为严重、营养比例失调、可生化性差,而且受物料来源和种类影响,该类废水还具有水质、水量波动性大的特点。因此,废水处理所选的工艺适应性要强,且应有一定的余量,以适应废水水量和水质的不均匀变化,传统的物化+生物处理工艺很难达到稳定的处理效果,必须经过深度处理后才能确保达标排放。

1工程概况

1.1废水来源及水量

广东某危险废物处置场年综合利用及处理危险废物约7.5×104t,包括废矿物油和乳化液、染料涂料废物、表面处理废物、含铜废物、无机氰化物废物、废酸、废碱以及废有机溶剂等。废水主要由生产废水、车间地面冲洗水、运输车辆及容器冲洗水、化验室排水、生产区初期雨水和生活污水等组成,废水量为300m³/d。

1.2进出水水质

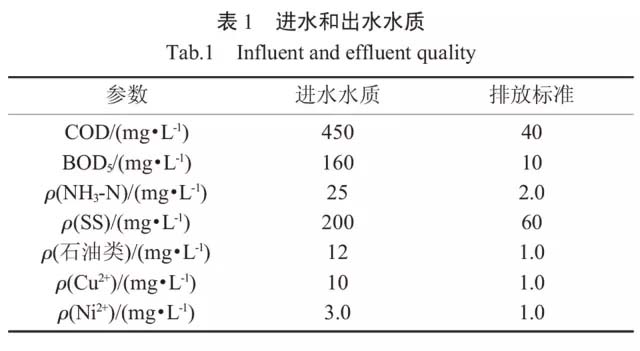

根据本项目环评报告书要求,生产废水需经各车间预处理后进入废水处理站,经预处理后的废水污染物浓度已经大大下降,主要污染指标有COD、NH3-N、SS、石油类及少量重金属离子。外排废水执行地表水环境质量标准(GB3838-2002)Ⅴ类标准和广东省地方标准水污染物排放限值(DB44/26-2001)第二时段一级标准。进水及出水水质标准见表1。

2处理工艺

2.1工艺选择及工艺流程

当前危废处置场废水的处理一般采用物化处理+生化处理+深度处理的组合工艺,含重金属离子废水先进入物化处理系统去除重金属离子,然后进入生化处理系统去除COD、BOD5、NH3-N等污染物,最后经过深度处理后达标排放或回用。

1)物化处理:重金属废水的物化处理技术主要有电解还原法、化学沉淀法、离子交换法、反渗透和电渗析法等。危废处置场废水中含有重金属,而且部分是以各种络合态存在的,目前国内关于此类废水的物化预处理多采用化学沉淀法。废水中多数重金属离子能与OH-结合生成溶度积很小的氢氧化物沉淀而与水分离,但由于某些重金属离子的氢氧化物溶度积较大,而一般重金属硫化物溶度积比氢氧化物的溶度积小得多,且硫化物具有良好的破络作用,采用硫化物反应沉淀法可进一步降低废水中重金属离子浓度。考虑到本项目废水特点,采用碱沉淀法与硫化法相配合的组合工艺,可保证重金属离子去除的全面性。

2)生化处理:危废废水的生化处理应用较为广泛的是水解酸化法、活性污泥法、生物接触氧化法、曝气生物滤池等工艺。结合本项目废水特点,采用水解酸化+生物接触氧化工艺。水解酸化主要是利用厌氧过程中的水解酸化阶段将水中结构复杂的大分子有机物分解成易降解的小分子有机物,将不溶性有机物水解成溶解性物质,提高废水的可生化性。生物接触氧化池设有高效组合填料,部分微生物以生物膜的形式固着生长于填料表面,部分则是絮状悬浮生长于水中,因此它兼有活性污泥法与生物膜法二者的特点,利用好氧微生物的凝聚、吸附、氧化分解等作用,将废水中的有机物充分降解。

3)深度处理:深度处理阶段进一步去除水中残余的有机物、浊度、硬度、盐分和细菌等,使废水最终达到排放或回用的标准,根据出水水质要求可采用紫外/次氯酸钠消毒、活性炭吸附、臭氧氧化、膜过滤等单一或组合处理工艺。近年来,多样性的膜技术组合工艺得到越来越多的应用,将不同的膜技术组合而成的膜集成技术系统能发挥各种膜技术优势,由此形成废水深度处理、再生水回用的新工艺,其中MBR+RO双膜技术的开发应用,就取得了良好的效果。通过RO对MBR处理出水进行深度去离子软化处理,可达到危废处置场废水完全达标排放或再生回用目的。

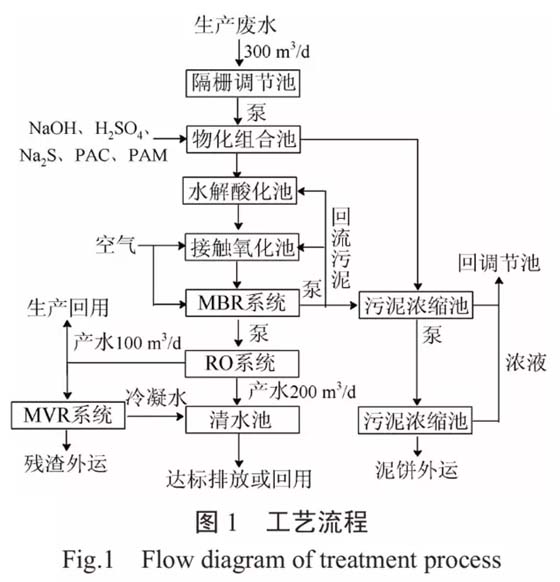

工艺流程见图1。

2.2主要构筑物及设备参数

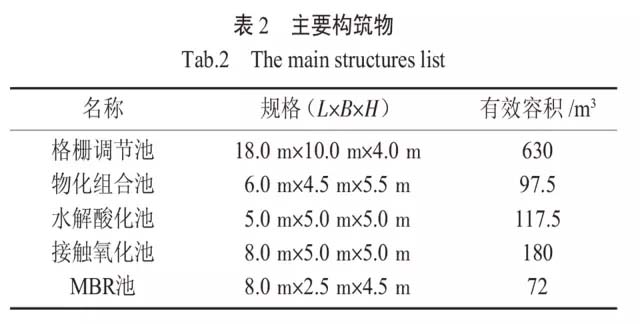

主要构筑物见表2。

1)格栅调节池:停留时间48h,设有隔油、隔渣装置;采用穿孔曝气管预曝气,搅拌强度3m³/(m²˙h)。

2)物化组合池:包括pH调节池、反应池、混凝池、絮凝池和斜管沉淀池。采用投加NaOH、Na2S、PAC和PAM等去除废水中的重金属离子,反应时间为30min,采用机械搅拌;沉淀池安装Φ80PVC蜂窝斜管,表面负荷为1.0³/(m²˙h)。

3)A/O池:A段停留时间8h,设有生物填料和液下搅拌机;O段停留时间12h,安装生物填料和管式微孔曝气器,气水比15:1,DO值2~4mg/L,BOD负荷0.15kg/(m³˙d)。

4)MBR系统:由膜组件、生物反应器、膜清洗系统和PLC系统组成。MBR膜材质为PVDF,设计通量为15L/(m²˙h),一周期产水9min,停产1min,冲刷曝气量3~5Nm³/(m²˙h),MLSS控制在4~5g/L。

5)RO系统:由进水泵、5μm保安过滤器、高压泵、膜组件、加药和清洗系统以及PLC系统组成。膜组件采用中空纤维低压反渗透膜,材质为聚酰胺,标准脱盐率为99.5%。系统由18支膜组件组成,分别安装在6根压力容器内,RO设计产水率为66%,出水电导率≤30μS/cm。

6)MVR系统:RO系统的浓水回用于生产车间制浆等工序,剩余部分采用机械蒸汽再压缩(MVR)进行蒸发浓缩处理(与生产车间MVR系统共用),MVR冷凝水达标排放,蒸馏残渣与废水站污泥统一委外处置。

3运行效果

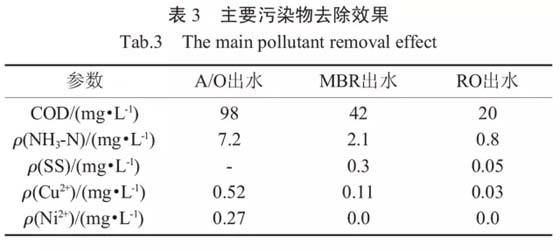

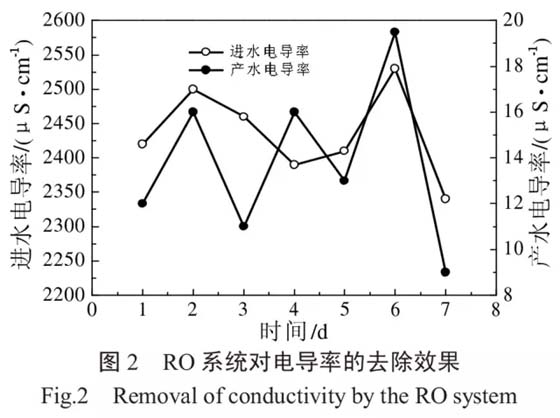

经过3个月的连续运行,该废水处理系统出水效果一直稳定,出水水质达到并优于设计水质要求。以某一时段的产水水质数据为例,结果如表3和图2所示。

从表3和图2可知,经物化预处理和A/O生化处理后进入MBR的原水COD和NH3-N的质量浓度分别为98mg/L和7.2mg/L,而MBR出水中相对应的指标降至42mg/L和2.1mg/L以下,MBR系统出水中SS指标基本控制在0.3mg/L以下,出水SS指标优异,经进一步检测,MBR出水浊度小于0.1NTU,SDI值小于3NTU,说明MBR出水可以直接满足RO进水水质要求。而经过RO系统处理后出水COD、NH3-N以及SS指标分别在20mg/L、0.8mg/L和0.05mg/L以下,重金属离子可几乎完全去除,经过反RO处理后产水的电导率由原水的2340~2530μS/cm稳定降到9.0~19.5μS/cm,说明RO产水水质也达到了设计要求,经双膜法工艺深度处理后,最终产水能完全达到再生水标准。

4经济效益分析

废水处理系统的总造价为312万元,其中土建工程155万元,MBR系统造价22.4万元,RO系统造价39.2万元,其它设备、材料和安装调试工程等造价95.4万元。废水站直接运行成本为吨水3.67元(未含设备折旧费),其中电费1.57元/t,药剂费1.54元/t,人工费0.56元/t。

5结论

1)采用MBR+RO双膜技术深度处理危废处置场废水,出水满足GB3838-2002Ⅴ类标准的排放要求,并达到回用水标准,可实现废水的“零”排放。

2)MBR+RO双膜法的应用,弥补了单独使用MBR或RO的不足,可以省略RO进水的预处理工序,减少工艺流程,节省工程投资,充分发挥了双膜的组合优势,是危废处置场废水深度处理与回用的一个新方向。

3)危废处置场废物来源不稳定,因此废水水质也有较大的差别,尤其是重金属含量无规律可循,应保证调节池有足够的容量,并加强系统物化预处理的能力。

4)采用MBR与RO膜技术集成的关键是如何保证MBR的产水稳定,且达到RO膜的进水要求。在实际运用中还应继续研发新型高效的膜,着力解决膜污染的问题,延长膜的使用寿命,降低膜的投资、运行和维护的成本。